Qu'est-ce que le microbillage ?

Le microbillage est un procédé de traitement de surface par impact qui consiste à projeter des microbilles à haute vitesse sur une pièce pour en modifier l'état de surface. Cette technique industrielle de précision permet d'obtenir des finitions contrôlées et reproductibles, essentielles dans de nombreux secteurs industriels exigeants.

- Lissage et structuration optimale des surfaces métalliques ou plastiques

- Création d'effets de surface personnalisés (mat, satiné, texturé)

- Ébavurage de haute précision sans déformation

- Travail de préparation des surfaces avant traitements ultérieurs (revêtement, peinture, anodisation)

- Amélioration des propriétés mécaniques par compression superficielle

Le microbillage : un procédé en 4 étapes

Voici les étapes suivies lors d’un processus de microbillage :

Préparation des pièces

La phase de préparation constitue une étape cruciale du processus de microbillage. Elle débute par un nettoyage méticuleux et un dégraissage complet des pièces, éliminant toute trace de contamination qui pourrait compromettre la qualité du traitement.

Les opérateurs procèdent ensuite au masquage des zones sensibles à l'aide d'outillages spécifiquement conçus, garantissant une protection optimale des surfaces qui ne doivent pas être traitées. Le positionnement des pièces dans la cabine fait l'objet d'une attention particulière : chaque pièce est orientée selon sa géométrie pour assurer une exposition uniforme au jet de microbilles. Cette étape se conclut par un contrôle visuel rigoureux, validant la conformité de la préparation avant le lancement du traitement.

Réglage des paramètres de la microbilleuse

Le réglage précis des paramètres techniques constitue le cœur de l'expertise en microbillage. Notre équipe ajuste minutieusement la pression de projection, variant de 2 à 7 bars selon les spécificités du traitement recherché. La distance entre la buse et la pièce est calibrée avec précision, généralement maintenue entre 100 et 200mm pour garantir un impact optimal des microbilles.

La cinématique du process est ensuite programmée, définissant les mouvements synchronisés des buses ou des pièces pour assurer une couverture homogène. Le choix des microbilles, tant en type qu'en granulométrie, s'effectue en fonction du résultat final souhaité. Chaque paramètre est vérifié via des équipements de mesure préalablement calibrés, garantissant ainsi la répétabilité et la qualité du traitement.

Phase de projection

La phase de projection représente l'étape déterminante du microbillage, où la maîtrise technique s'exprime pleinement. Les microbilles sont projetées selon un protocole rigoureusement contrôlé, respectant les paramètres précédemment établis. Le temps d'exposition est calculé au plus juste pour chaque zone, garantissant l'obtention de la finition désirée sans risque de surtraitement.

Les mouvements de projection suivent une chorégraphie précise, assurant une couverture parfaitement uniforme de la surface. Tout au long du process, nos systèmes de monitoring sophistiqués surveillent en continu les paramètres critiques, permettant aux opérateurs d'effectuer des micro-ajustements en temps réel pour maintenir une qualité optimale du traitement.

Contrôle qualité

L'étape finale de contrôle qualité mobilise toute notre expertise pour garantir l'excellence du traitement. Nos techniciens spécialisés effectuent une inspection visuelle approfondie sous éclairage calibré, s'assurant de l'homogénéité parfaite du traitement sur l'ensemble de la surface.

Des mesures précises de rugosité sont réalisées à l'aide d'équipements de métrologie de dernière génération, validant la conformité aux spécifications demandées. Un contrôle dimensionnel complet vérifie le maintien des tolérances critiques. Les pièces subissent ensuite un protocole de nettoyage spécifique, garantissant l'élimination de toute trace résiduelle du process. L'ensemble des paramètres et résultats est minutieusement consigné dans un rapport qualité détaillé, assurant une traçabilité complète du traitement.

Quelle est la différence entre microbillage et sablage ?

Bien que souvent confondus, le microbillage et le sablage sont deux procédés de traitement de surface fondamentalement différents. Le microbillage utilise des billes parfaitement sphériques et calibrées, permettant un traitement de haute précision avec une action de compression uniforme sur la surface. Cette technique sophistiquée garantit un contrôle optimal de l'état de surface sans altérer les caractéristiques dimensionnelles des pièces.

À l'inverse, le sablage emploie des particules anguleuses qui exercent une action plus agressive sur le matériau. Cette technique, moins précise, entraîne un enlèvement de matière et une modification plus importante de la surface. Si le sablage trouve sa pertinence dans des applications de décapage ou de préparation grossière, le microbillage s'impose comme la solution de choix pour les pièces techniques nécessitant une finition maîtrisée.

Cette distinction technique explique pourquoi le microbillage est privilégié dans les secteurs exigeants comme l'aéronautique, le médical ou l'horlogerie de luxe, où la précision et la reproductibilité sont essentielles. Le sablage, quant à lui, reste adapté aux applications moins critiques nécessitant un traitement plus robuste.

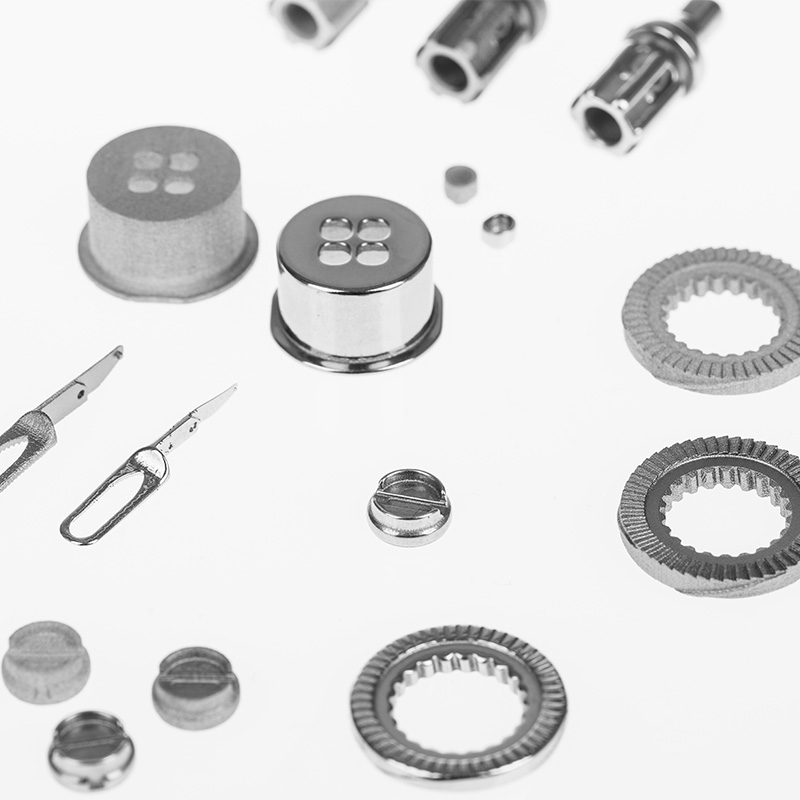

Applications principales du microbillage

Voici concrètement à quoi pourrait vous aider un microbilleuse :

Microbillage de l'inox

L'inox est particulièrement adapté au microbillage pour :

- Obtention de finitions mates uniformes et durables

- Amélioration significative de la résistance à la corrosion

- Préparation optimale des surfaces avant traitement

- Renforcement mécanique par écrouissage superficiel

Microbillage de l'aluminium

Applications spécifiques :

- Préparation précise avant anodisation

- Création de finitions décoratives personnalisées

- Amélioration des propriétés mécaniques

- Traitement des pièces de fonderie

Microbillage du titane

Utilisations techniques :

- Secteur médical (implants orthopédiques)

- Aéronautique (pièces critiques)

- Sport de haut niveau (composants légers)

- Industrie chimique (résistance à la corrosion)

Billes de verre

- Matériau inerte de référence

- Granulométries normées précises (40-400 µm)

- Certification pour l'industrie médicale

- Rapport qualité/prix optimal

- Finition satinée parfaitement homogène

- Recyclable et écologique

- Granulométries normées précises (40-400 µm)

- Certification pour l'industrie médicale

- Rapport qualité/prix optimal

- Finition satinée parfaitement homogène

- Recyclable et écologique

Billes céramique

- Durée de vie exceptionnelle

- Densité élevée pour impact contrôlé

- Parfait pour les traitements intensifs

- Investissement initial plus conséquent

- Finition très régulière et reproductible

- Stabilité dimensionnelle garantie

- Densité élevée pour impact contrôlé

- Parfait pour les traitements intensifs

- Investissement initial plus conséquent

- Finition très régulière et reproductible

- Stabilité dimensionnelle garantie

Billes d'acier

- Impact maximum pour précontrainte

- Idéal pour le grenaillage industriel

- Durabilité exceptionnelle en production

- Nécessite des équipements renforcés

- Risque de contamination à gérer

- Maintenance spécifique requise

- Idéal pour le grenaillage industriel

- Durabilité exceptionnelle en production

- Nécessite des équipements renforcés

- Risque de contamination à gérer

- Maintenance spécifique requise

Billes plastique

- Impact très doux et contrôlé

- Parfait pour matériaux sensibles

- Aucun risque de contamination

- Coût d'exploitation à considérer

- Applications spéciales uniquement

- Remplacement plus fréquent

- Parfait pour matériaux sensibles

- Aucun risque de contamination

- Coût d'exploitation à considérer

- Applications spéciales uniquement

- Remplacement plus fréquent

Quand opter pour le microbillage ?

Comparaison des différents procédés

| Critère | Microbillage | Tribofinition | Sablage |

|---|---|---|---|

| Rapidité du process | ⭐⭐⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐⭐ |

| Précision | ⭐⭐⭐⭐⭐ | ⭐⭐⭐⭐ | ⭐⭐⭐ |

| Enlèvement de matière | Très faible | Modéré | Important |

| Déformation des pièces | Minimale | Possible | Possible |

| Coût d'exploitation | ⭐⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐⭐⭐ |

2 exemples concrets d'utilisation du microbillage

Cas n°1 : Bagagerie de luxe

Contexte : Production de composants aluminium pour poignées télescopiques haut de gamme

Process mis en place :

- Préparation en tribofinition (1h)

- Utilisation d'un vibrateur linéaire

- Objectif : Ra de 0,3

- Microbillage (1 min/tube)

- Billes de verre 100-200 microns

- Cabine automatisée satellitaire

- Anodisation finale

- Production de 100 ensembles (6 pièces) en 8h

- Aspect parfaitement homogène sur les 8 composants

- Réaffectation de 2 ETP à des tâches à plus forte valeur ajoutée

Cas n°2 : Instruments chirurgicaux ophtalmologiques

Problématique : Élimination des reflets lumineux gênants en salle d'opération

Solution développée :

- Cabine satellitaire automatisée étanche

- Temps de process réduit à 1 min par pièce

- Encombrement divisé par 2

- Investment optimisé (200k€ vs 400k€)

4 conseils pour bien choisir sa cabine de microbillage

Analyser le volume de production

- Production ponctuelle : cabine manuelle simple

- Petites séries : système semi-automatique

- Grande production : cabine automatisée avec chargement robotisé

- Petites séries : système semi-automatique

- Grande production : cabine automatisée avec chargement robotisé

Évaluer la taille des pièces

- Pièces < 10 cm : cabine compacte

- Pièces moyennes (10-50 cm) : cabine standard

- Grandes pièces : installation sur-mesure

- Pièces moyennes (10-50 cm) : cabine standard

- Grandes pièces : installation sur-mesure

Considérer la diversité des références

- Nombreuses références : privilégier une solution flexible

- Référence unique : opter pour une automatisation dédiée

- Mix-produits : système modulaire adaptable

- Référence unique : opter pour une automatisation dédiée

- Mix-produits : système modulaire adaptable

Budget indicatif

- Station manuelle d'atelier : à partir de 3.500€

- Cabine manuelle professionnelle : à partir de 7.000€

- Solution semi-automatique : à partir de 90.000€

- Solution semi-automatique : à partir de 90.000€

- Installation automatisée complète : à partir de 200.000€

FAQ

Quelle est la différence entre le microbillage et le sablage ?

Le microbillage utilise des billes parfaitement sphériques pour un traitement de surface précis et contrôlé, tandis que le sablage emploie des particules anguleuses pour un effet plus abrasif.

Le microbillage préserve mieux les tolérances dimensionnelles et offre une finition plus homogène.

Quel est le prix d'une cabine de microbillage ?

Les prix varient selon le niveau d'automatisation :

- Station manuelle d'atelier : environ 3.500€

- Cabine manuelle professionnelle : à partir de 7.000€

- Installation semi-automatique : à partir de 90.000€

- Système automatisé complet : à partir de 200.000€

Quel est le coût d'entretien d'une cabine de microbillage ?

Les coûts de maintenance comprennent :

- Remplacement des buses : environ 250€ par pistolet tous les 2 mois

- Maintenance annuelle : 2.500€ (inclus dans contrat de maintenance)

- Vérification circuit pneumatique

- Nettoyage/remplacement filtres dépoussiéreur

- Intervention technicien

- Remplacement des buses : environ 250€ par pistolet tous les 2 mois

- Maintenance annuelle : 2.500€ (inclus dans contrat de maintenance)

- Vérification circuit pneumatique

- Nettoyage/remplacement filtres dépoussiéreur

- Intervention technicien

Vous recherchez une cabine de microbillage ?

Nos experts analysent vos contraintes de production, exigences qualité et perspectives d'évolution pour vous proposer un équipement optimal. De l'audit initial aux essais en laboratoire, en passant par la formation et le SAV, nous vous accompagnons à chaque étape pour garantir le succès de votre investissement.

Pourquoi nous faire confiance ?

Avec 25 ans d'expertise dans le traitement de surface, notre entreprise s'est imposée comme un acteur majeur du microbillage industriel. Notre équipe d'experts techniques dédiés vous accompagne à chaque étape, de l'analyse initiale de vos besoins jusqu'au suivi post-installation.

Pourquoi nous faire confiance ?

Avec 25 ans d'expertise dans le traitement de surface, notre entreprise s'est imposée comme un acteur majeur du microbillage industriel. Notre équipe d'experts techniques dédiés vous accompagne à chaque étape, de l'analyse initiale de vos besoins jusqu'au suivi post-installation.

Nous nous distinguons par :

- Des solutions entièrement personnalisées selon vos contraintes

- Un service après-vente réactif et garanti

- Des formations complètes incluses pour vos opérateurs

- Un accompagnement technique permanent

- Un laboratoire d'essais pour valider vos process

- Une expertise multi-secteurs (médical, aéronautique, luxe)